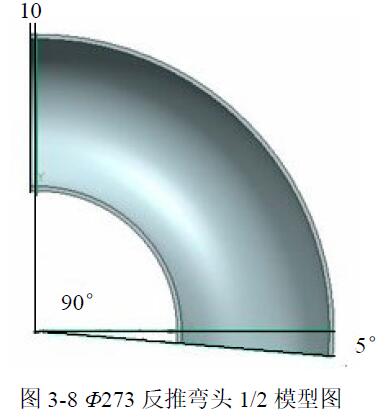

1、Φ273 彎頭反推仿真模型的建立

同一規(guī)格的彎頭冷推制成形過程和其反推得到精確管坯尺寸的過程所建立的模型非常相似,模具、芯棒和推頂裝置仍然選用冷推制成形時(shí)的模型,冷推時(shí)的管坯模型需要更換為成品彎頭模型,同時(shí)模型所采用的網(wǎng)格類型、邊界條件、加載路徑等參數(shù)也需要做相應(yīng)的調(diào)整。

如圖3-8,在反推前的成品彎頭增加了一定的加工余量,在推頂處增加了5°的彎度,另一端處增加了一定量的直管段。

基于彎頭模型的不規(guī)則性且變形為大變形,彎頭的單元類型依舊選用C3D4(4節(jié)點(diǎn)線形四面體單元)。模具、芯棒及推頂裝置的的單元類型選用離散剛體單元R3D4。

基于模型的對(duì)稱性,建立關(guān)于 X-Y 面對(duì)稱的仿真模型。管坯與模具之間選用庫倫摩擦模型、摩擦系數(shù)為0.1,法向方向設(shè)置為硬接觸。彎頭反推過程以模具與芯棒固定,推頂裝置推動(dòng)彎頭轉(zhuǎn)動(dòng)為加載方式,當(dāng)彎頭逆時(shí)針轉(zhuǎn)動(dòng)95°時(shí),加載完畢。

考慮到彎頭反推是一個(gè)彎曲大變形問題以及考慮到計(jì)算速度的問題,在彎頭反推模擬過程選用ABAQUS/Explicit 求解器。

對(duì)模型進(jìn)行評(píng)估,經(jīng)過能量分析,彎頭反推仿真模擬模型的整個(gè)過程可以看作是一個(gè)準(zhǔn)靜態(tài)響應(yīng)過程,并且此次仿真模擬模型所應(yīng)用的加載方式也是可以接受的。

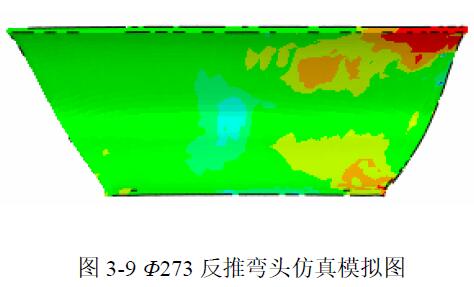

2、Φ273 彎頭管坯反算結(jié)果分析

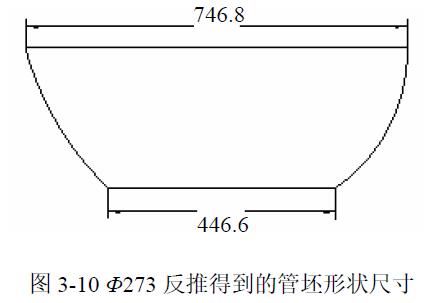

彎頭反推模型經(jīng)過 ABAQUS 有限元仿真模擬得到如圖3-9 所示結(jié)果。將反推后的管坯輪廓以igs 格式導(dǎo)出并導(dǎo)入UG 中,即得到了管坯反推出的原始尺寸如圖3-10。

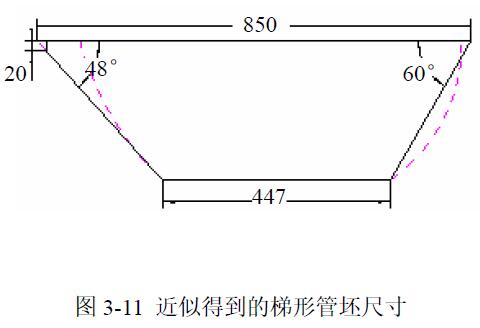

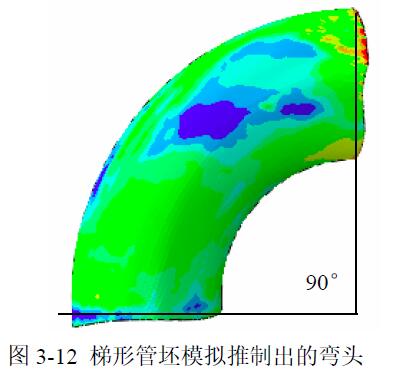

由彎頭反推得到的管坯形狀和尺寸,運(yùn)用上一章得到的方法進(jìn)行相似處理,得到的Φ273 彎頭的梯形管坯尺寸如圖3-11。將得到的管坯模型進(jìn)行冷推,經(jīng)過ABAQUS 有限元仿真模擬得到如圖3-12 所示結(jié)果。

3、成形結(jié)果分析

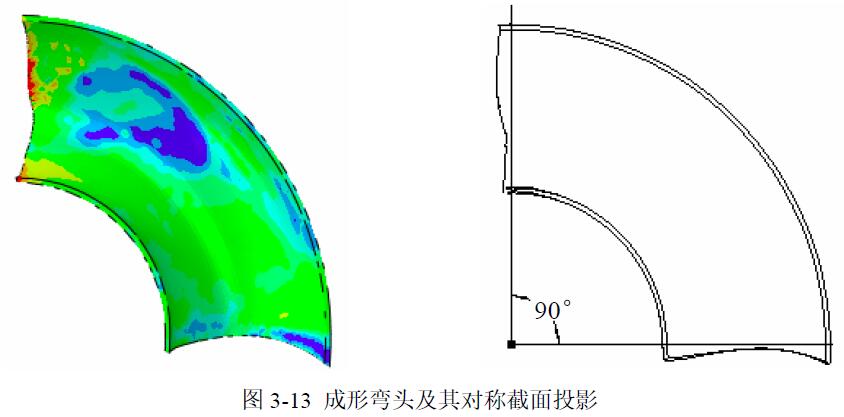

為了能夠更加直觀的得到彎頭的成形結(jié)果,將模擬推制出的彎頭導(dǎo)入 UG 中,得到成形彎頭截面投影圖,如圖3-13。

從成形彎頭角度來看,由反推得到的梯形管坯模擬推制出的彎頭符合彎頭90°成形角度,沒有出現(xiàn)角度不足的情況,并且有少量加工余量,符合90°彎頭標(biāo)準(zhǔn)。

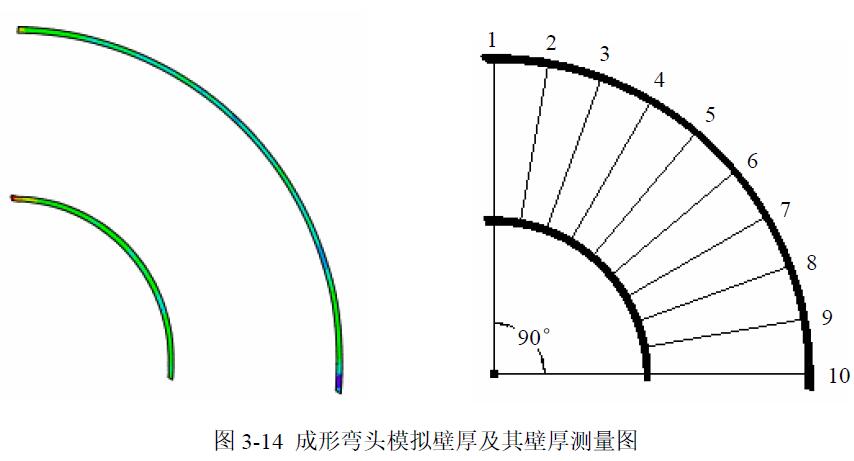

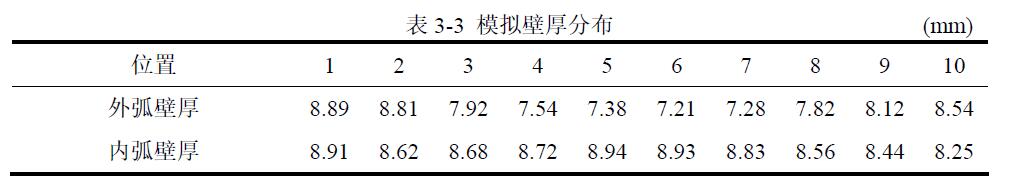

取90°彎頭的10個(gè)截面中的外弧壁厚和其內(nèi)弧壁厚,詳見表3-3,圖3-14 是仿真模擬出的彎頭對(duì)稱面壁厚圖及壁厚測(cè)量圖。實(shí)際生產(chǎn)工廠給出壁厚合格范圍為7.2mm-8.8mm,由表3-3 可以看出在1 截面處即端口部位壁厚略厚,超出8.8mm,5、6、7 截面處,內(nèi)弧壁厚也超出8.8mm,整個(gè)彎頭最厚壁厚為8.94mm,與合格彎頭壁厚最厚值相差1.6%,可以認(rèn)為成形彎頭壁厚是合格的。

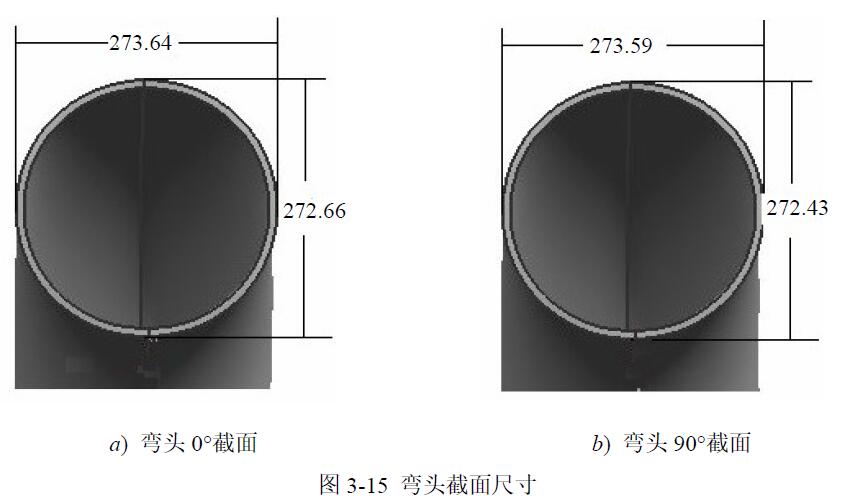

取彎頭0°截面及90°截面,測(cè)量其橢圓度,如圖3-15。彎頭0°截面橢圓度為0.36%,彎頭90°截面橢圓度為0.42%,截面橢圓度均在合格范圍1%以內(nèi),可見成形彎頭端面橢圓度是合格的。

將彎頭反推得到的管坯尺寸與目前工廠提供的管坯尺寸作對(duì)比,可以看出,運(yùn)用彎頭反推得到的管坯尺寸更為精確,不僅保證了彎頭成品的合格,同時(shí)減少了加工余量,提高了材料的利用率。按整個(gè)管坯的體積算,工廠提供管坯體積為4512563.14mm3,運(yùn)用彎頭反推得到的管坯體積為4309965.35mm3,大約節(jié)省了4.50%。

由此可以得出結(jié)論,運(yùn)用ABAQUS 模擬仿真彎頭反推過程從而得到管坯下料精確尺寸的方法是可靠的。