1、組對和定位焊接

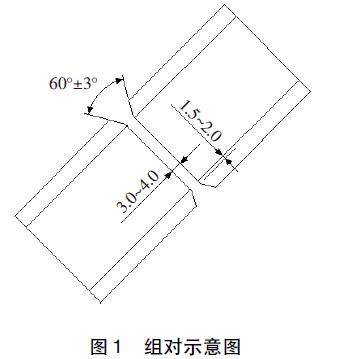

圖1為鋼管件組對示意圖。組對時要嚴格控制錯邊量不大于1mm,對接間隙下部焊接處3.0mm左右,上部焊接處為4.0mm左右。定位焊采用H08Mn2SiA焊絲,氬弧焊焊接,焊接參數(shù)及要求與打底層焊接一致。

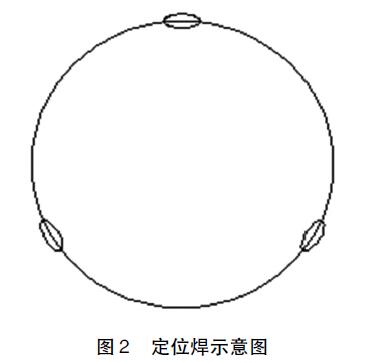

定位焊均布3處,如圖2所示,不要在仰焊位進行定位焊,每段定位焊縫的長度為5~10mm左右,焊縫厚度控制在2mm左右,根部定位焊縫是焊縫的一部分,工藝要求與正式焊接時相同,以防止產(chǎn)生裂紋并避免焊接過程中收縮變形量過大。

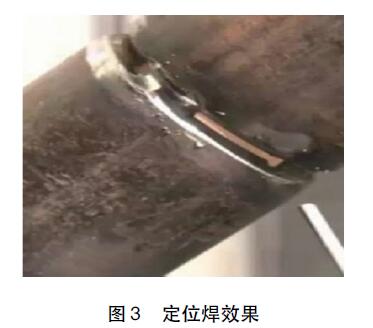

定位焊后仔細檢查定位焊縫,如發(fā)現(xiàn)裂紋、氣孔等缺陷,應用手砂輪將定位焊縫清除干凈,重新進行定位焊接。定位焊縫的兩端加工成斜坡形,以便于焊接操作,如圖3所示。

2、打底層的焊接

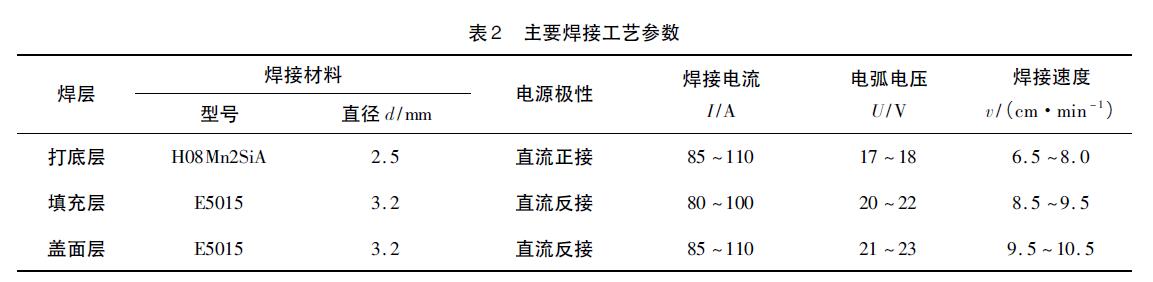

鋼管的焊接形式是斜45°管子對接,要求全位置焊,單面焊雙面成形。由于管壁厚度較薄,氬電聯(lián)焊時焊接熱輸入應適當,以避免焊縫及HAZ金屬晶粒粗大,保證焊接接頭的力學性能,其主要焊接工藝參數(shù)見表2

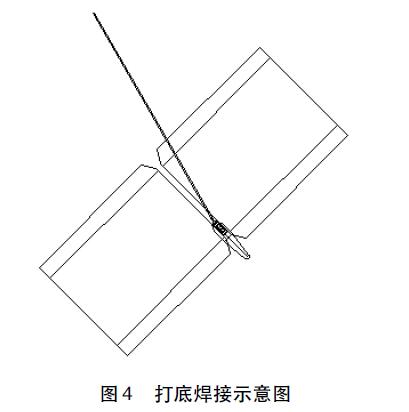

打底焊道采用鎢極氬弧焊方法,為直流正接單層焊,焊接位置如圖4所示,打底焊接的操作要點如下:

(1)由于焊件處于斜45°,焊接位置接近仰、立、平的位置,所以焊槍要不斷的調(diào)整角度,并保證鎢極垂直于管道軸心。操作時分左右兩半圈進行,每半圈都要一次性焊接完成,避免中間斷弧。焊接操作時一般左手握焊絲,右手握焊槍,利用焊槍的焊嘴卡在坡口內(nèi)作為依托和支點,提高焊槍在焊接時的穩(wěn)定性,然后采用搖把焊接的方式。

(2)焊接時焊絲的前端靠在坡口的一側作為依托,防止焊絲前端在焊接的過程中顫抖,避免造成送絲不準確和焊絲、鎢極相碰而產(chǎn)生的燒鎢現(xiàn)象,防止影響送絲速度。焊絲頂端與熔池相連,連續(xù)送絲不斷。

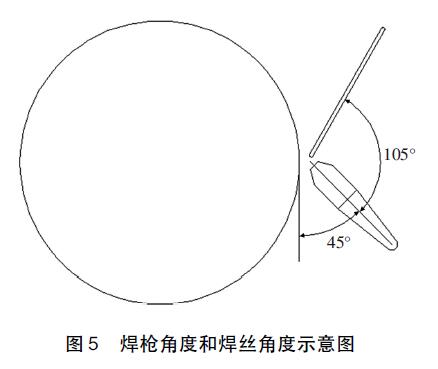

(3)焊絲與焊槍角度保持在105°~115°為宜,焊槍與管切線的夾角為45°左右,如圖5所示,還要控制電弧長度一般為2~4mm,要注意熔池兩邊與母材坡口根部邊緣的熔合,始終控制在熔化焊縫的兩側鈍邊1.0~1.5mm,打底厚度以2mm為宜,焊接過程中氬氣始終不得脫離焊縫,焊絲應始終保留在保護區(qū)內(nèi)。

(4)焊縫根部焊接時起焊點在焊件的仰焊位中心。在引弧前,要把焊槍的焊嘴先卡在坡口內(nèi),按照規(guī)范調(diào)整好焊槍的角度,按逆時針方向進行焊接(即先焊接右半圈)。引弧前還應先向管內(nèi)輸送氬氣3~5s,將起焊處的空氣及灰塵吹除干凈,采用劃擦法起弧,用焊絲輕劃焊件,使焊件與鎢極瞬間短路引燃電弧,引弧動作要輕快,防止碰斷鎢極端頭,避免使焊縫產(chǎn)生夾鎢缺陷。

(5)起焊時因氬弧焊使用的焊接間隙較大,焊接電弧不可能同時熔化根部焊縫的兩側鈍邊,所以焊槍引弧后先不要填絲,使電弧先對準一側鈍邊進行焊接,當單側坡口根部邊緣開始熔化后加少量焊絲,然后再把電弧對準另一側坡口鈍邊,使其熔化并添加焊絲,然后擺動焊槍使兩側坡口鈍邊相連,同時形成一定大小清晰熔孔,進入正式焊接。要注意焊槍角度,隨管子焊縫的角度位置的變化而改變,填絲時,焊槍勻速平穩(wěn)上移,動作要輕。

(6)在更換焊絲時,應先將收弧處打磨成斜坡,在斜反差后約10mm處重新引弧,且形成圓滑過渡,當焊至斜坡內(nèi)出現(xiàn)熔孔后,立即送絲再正常焊接。當焊至平焊位置時,焊槍略向后傾,此時焊接速度要稍快些,以免溫度過高而使熔池下墜。焊至定位焊斜坡處時,電弧停留時間略長一點,暫不要送絲,待熔池與斜坡端部完全熔化后再送絲,同時也要作橫向擺動,使接頭部分充分熔合,形成平整美觀的焊縫。

(7)收弧時,要將熔池逐步過渡到坡口邊側,電弧熄滅后,應延長氬氣對收弧處的保護時間8~10s,以免氧化出現(xiàn)弧坑裂紋和縮孔。直到熔池區(qū)域凝固為焊縫,并得到一定時間的冷卻后,才可停止送氣,并抬起焊槍。前半圈焊接完畢后,進行剩余部分的焊接,在起焊位置之前5~10mm處引弧,然后電弧稍作停留,當發(fā)現(xiàn)焊縫表面開始熔化時焊槍開始橫向擺動向前至起焊處形成熔池,添加焊絲進入正常焊接。按順時針方向焊到平焊位上口收弧處時,可稍停填絲,待原焊縫金屬熔化時,與熔池連成一體后再加填絲,焊槍再向前運動,填滿弧坑后收弧。收弧時應與前半圈焊縫重疊5~10mm,以保證接頭處熔合,使反面的焊縫成形飽滿。

為保障焊縫背面成形良好,盡量向坡口根部送絲。適當延長在坡口兩側的停留時間,中間圓滑過度,避免熔池中部溫度過高,使背面焊縫產(chǎn)生內(nèi)凹、焊瘤等陷。送絲操作一定要穩(wěn)、準,保持送絲的連貫性,防止發(fā)生送絲不及時或者竄絲現(xiàn)象。在立焊位焊接時焊槍角度應適當減小,送絲位置要靠上一點,適當提高焊接速度,焊接到平焊位時,焊槍角度繼續(xù)減小,送絲的位置上提,加快焊槍的擺動及送絲頻率,防止溫度過高發(fā)生塌陷。總之要根據(jù)焊接位置的不同及熔池的變化適時調(diào)整焊接工藝,使焊縫達到要求且成形美觀,便于后續(xù)的填充焊接,如圖6所示。

打底焊接時如遇到鎢極打棒、斷頭,應立即停止焊接并處理干凈,以防焊縫產(chǎn)生夾鎢缺陷,打底層焊縫不能太薄,以防填充時出現(xiàn)燒穿缺陷。

3、填充層和蓋面層焊接

填充及蓋面焊接均采用焊條電弧焊方法,為直流反接多層焊,操作要點如下:

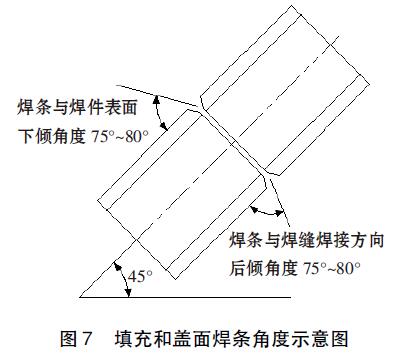

(1)填充層焊接起焊位置在焊縫的仰焊位置中部前10mm處引弧,電弧引燃后慢慢向后帶到正式焊接處,使電弧在下坡口處稍作停留,待起焊處開始熔化形成熔池且第一滴鐵水落下后,壓低電弧開始焊接,慢慢橫向擺動電弧直至達到上下坡口的邊緣,采用斜鋸齒運條方法,坡口邊緣稍作停留,焊道中間不停留,一帶而過,避免出現(xiàn)焊道中間起鼓、坡口邊沿凹槽夾渣。焊接過程中始終保持焊條垂直于焊縫軸線,焊條與焊接方向成75°~80°,如圖7所示,焊條擺動形成的熔池線始終與水平面平行,逐漸勻速向上焊接。

(2)焊到立位焊處時,焊條擺動幅度稍小,要適當?shù)奶岣咚俣龋乐谷鄢販囟冗^高,造成填充層過厚或者焊瘤的產(chǎn)生。到達水平位焊接處時,焊條擺動幅度要大,要放慢焊接速度,使上坡口處充分熔合且填滿,防止出現(xiàn)上坡口處咬邊。收弧處時,要在上坡口處準備,把熔池拉到焊道中間收弧,防止產(chǎn)生弧坑。

(3)下半圈焊接引弧操作,在距起焊處前10mm處引弧,慢慢帶至接頭處下坡口位置,同樣是看到熔池形成后,慢慢下壓焊條并橫向擺動,一層層焊接,逐漸擺到上坡口接頭處,稍作停留使接頭處完全熔合后,進入正式焊接。其他操作與前半圈的操作相同,到了水平位置收弧處要注意與前半圈的收弧處的上下坡口的熔合,一定要等熔合處充分的熔合填滿后再進行收弧。此時的收弧方式是上坡口熔合處收弧,要動作平穩(wěn)利落,避免產(chǎn)生弧坑和焊瘤。填充層的厚度以距離坡口邊沿1.0~1.5mm為宜,方便蓋面層的焊接,如圖8所示。

(4)蓋面層的焊接操作要點基本與填充層相同,只是此時更要注意坡口兩邊的熔合情況尤其是上坡口處,防止產(chǎn)生咬邊。密切注意熔池的變化,要勻速焊接,使熔池在坡口兩邊停留一下,中間圓滑過渡,注意焊條角度,盡量壓低電弧,仰焊位和立焊位要控制好熔池溫度和焊接速度,防止產(chǎn)生焊接缺陷,保持熔化坡口兩邊各1mm為宜,保證焊縫余高在0~3.0mm,保證焊縫的美觀,如圖9所示。焊接完成后要對焊件進行清理,去除藥渣和飛濺物,焊縫表面不許有氣孔、咬邊、未熔合、夾渣等缺陷,表面應與原始狀態(tài)相同,沒有加工或補焊或打磨痕跡。