綜合有限元仿真模擬的結(jié)果和實際生產(chǎn)的情況,得出冷推制彎頭的管坯仍然采用梯形管坯下料方式,由于有限元仿真模擬得出的管坯形狀為弧形管坯,所以需要對管坯形狀進行處理,從而可以得到更為精確的梯形管坯尺寸。怎樣在弧形管坯的基礎(chǔ)上得到最優(yōu)的梯形管坯尺寸,是得到梯形管坯尺寸的關(guān)鍵。

1、Φ219 彎頭管坯優(yōu)化方案一

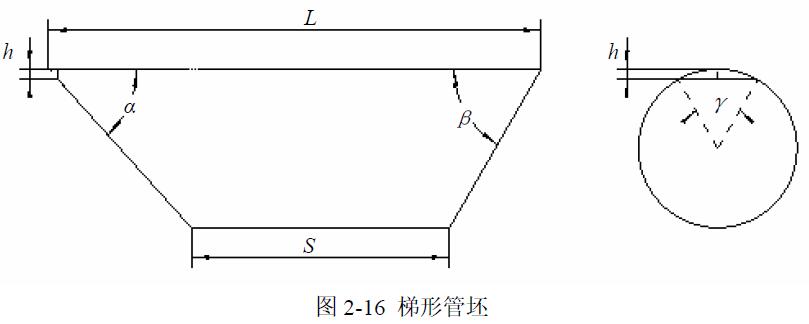

如圖 2-16,管坯總長L 如果過長,則會產(chǎn)生材料的浪費;如果過短,則彎頭在車端面時沒有足夠的加工余量。管坯左端的端面切出一個平面,一方面是為了去掉較為多余的材料,使得在推彎成形時,該處材料不會出現(xiàn)堆積和重疊的現(xiàn)象,另一方面是為了保證毛坯的上端能夠有有足夠大的平面,使凸模作用到毛坯上的力不會因為產(chǎn)生過大的偏心負荷從而影響模具的正常工作。截面高度應(yīng)該切除多少需要根據(jù)經(jīng)驗和模擬仿真的結(jié)果來定,根據(jù)經(jīng)驗通常按照γ 角取60°計算得到。斜角α 過大或過小,不僅會導(dǎo)致彎頭產(chǎn)生一端過長或一端過短的現(xiàn)象,而且會影響到毛坯上平面的大小,同時會影響毛坯的受力情況。

根據(jù)以上結(jié)論,將ABAQUS 軟件反推得到的弧形管坯尺寸導(dǎo)出,以此尺寸為基礎(chǔ)來確定梯形管坯的尺寸,梯形管坯尺寸的確定主要在于如何取兩側(cè)面的斜邊。因為梯形截面的左端是推頂裝置需要作用力的地方,所以管坯端口要截去一部分留有一定的平面,為保證管坯外弧不會出現(xiàn)一端長一端短的現(xiàn)象,α 角較β 角要小。由于推制出的管坯端面需要加工,故要留出一定的加工余量,因此兩端斜邊要囊括兩端弧線。

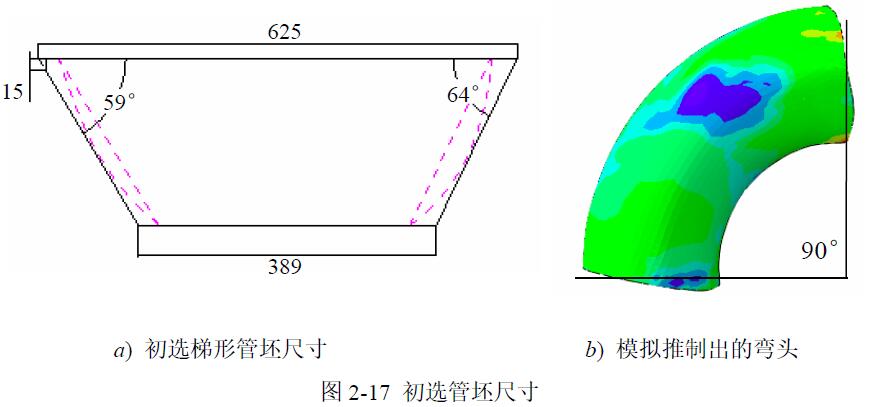

α 角、β 角初選:連接得到兩端弧線的割線,得到α 角、β 角。

將兩條割線平移至距兩個弧線切線 3~5mm 的位置,得到圖2-17a)所示的梯形管坯尺寸,圖2-17b)所示為由此管坯仿真模擬推制出的彎頭形狀。由圖2-17 所示,可以看出,由初選管坯推制出的彎頭外側(cè)弧長明顯不足,內(nèi)側(cè)弧長反而過長,可以認為α 角或β 角過大。

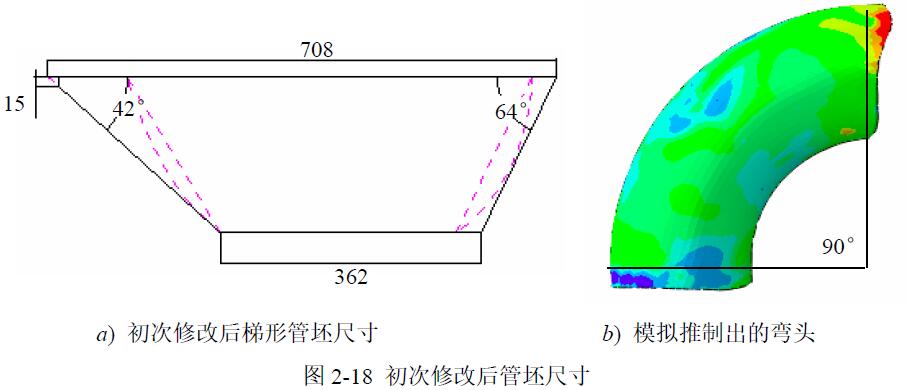

再次對管坯尺寸進行修改,左側(cè)斜邊以底邊端點做弧線的切線,這樣 α 角較之前減小,同時頂邊增長,底邊縮短,如圖2-18 所示。由圖2-18b)所示可以看出,彎頭雖然滿足了90°彎度,但是余量較大,較為浪費材料,不是最為精確的管坯尺寸。

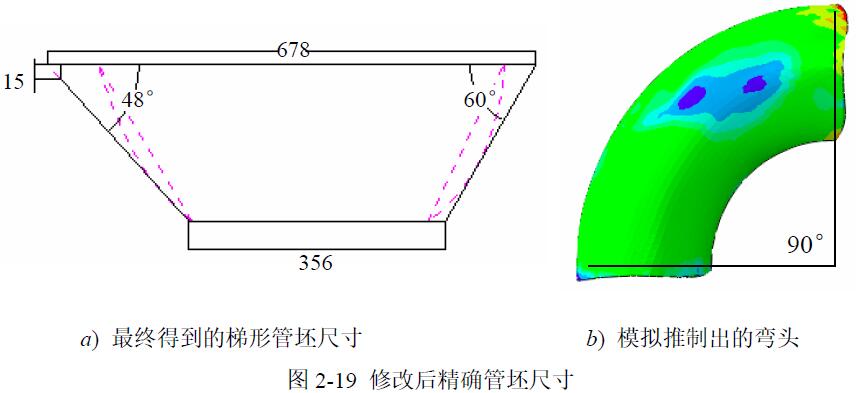

對管坯尺寸進行再一次修改,將α 角增大,β 角減小,這樣可以縮短并保證外弧長度,同時內(nèi)弧長度也有所減小,如圖2-19 所示。由圖2-19b)所示可以看出,最終經(jīng)過修改得到了較為精確的管坯尺寸,不僅可以推制出合格的彎頭,還留有少量的加工余量。

經(jīng)過以上管坯優(yōu)化的過程,得出結(jié)論,梯形管坯尺寸的確定,以整個梯形包括住反推得到的原始弧形管坯輪廓為前提,推頂端α 角較β 角較小,通常取α 角48°,β 角60°,梯形下底端左右各留出一定加工余量,即可得出較為精確管坯尺寸。

2、Φ219 彎頭管坯優(yōu)化方案二

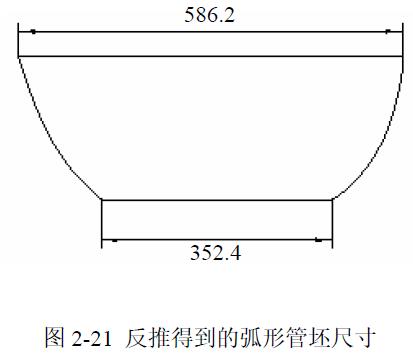

方案一中,梯形管坯中的加工余量需要在確定管坯尺寸時加入,為了減少這一步,可以將加工余量加入在反推模型中,如圖2-20 所示即為加上加工余量的反推彎頭模型,在反推的推頂端加5°的彎度,另一端加10mm 的直管段。圖2-21 所示即為反推得到的弧形管坯尺寸。

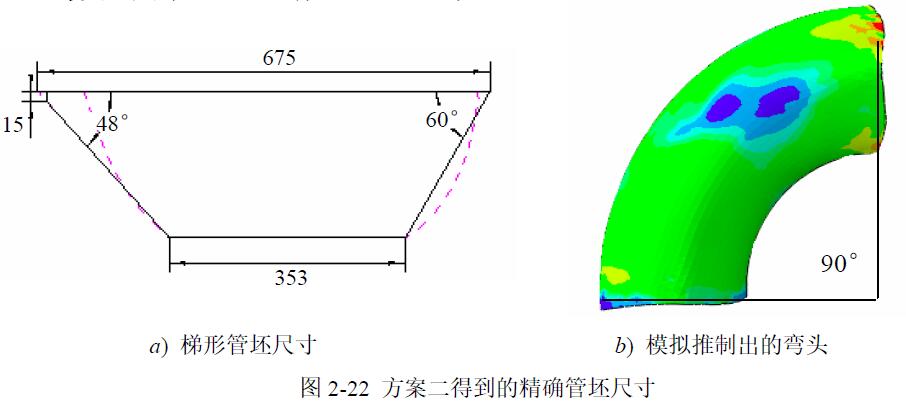

底邊長度不做改變,取α 角48°,β 角60°,得到如圖2-22a)的梯形管坯尺寸,如圖2-22b)所示為梯形管坯尺寸推制出的彎頭,可以看出推制出的彎頭不僅滿足了90°彎頭的尺寸,而且還有少量的加工余量。

3、方案一與方案二對比

方案一方案二均可以得到較為精確的管坯尺寸,方案二將加工余量直接加在反推模型上,使得精確管坯尺寸的得到更為簡便。

具體方法為,保持反推得到的底邊長度不變,根據(jù)多個規(guī)格多次模擬,得出經(jīng)驗通常取α 角48°,根據(jù)不同規(guī)格可能角度會有所浮動,幅度范圍為±2°,β 角為60°±2°,γ 角60°,即可得到較為精確的梯形管坯尺寸。